Главный критерий при выборе конструкции реактора – это возможность реализовать ее на практике и удобство, с точки зрения, обслуживания и эксплуатации.

Вне зависимости от выбора конструкции, реактор должен отвечать следующим требованиям:

Водо- /газонепроницаемость – водонепроницаемость нужна для предотвращения утечек и ухудшения качества грунтовых вод, газонепроницаемость – для сохранения полного объема вырабатываемого биогаза и для предотвращения смешивания воздуха с газом в реакторе, что может быть взрывоопасно.

Теплоизоляция – необходимое условие для эффективной работы биогазовой установки в климатических условиях Кыргызской Республики.

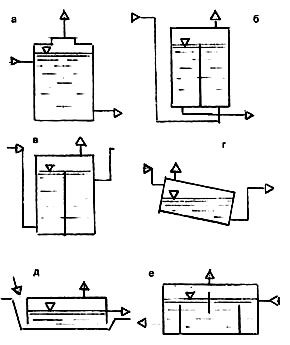

Рис.22. Различные конструкции реактора

и систем загрузки и выгрузки

а – цилиндрический рекактор с верхней загрузкой;

б – цилиндрический реактор с нижней загрузкой;

в – цилиндрический двухсекционный реактор;

г – наклонный реактор;

д – траншейный реактор с плавающим покрытием;

е – горизонтальный секционный реактор.

Минимальная площадь поверхности снижает стоимость строительства и минимизирует потери тепла через стенки реактора.

Стабильность конструкции реактора необходима для выдерживания всех нагрузок (давление газа, вес и давление сырья, вес покрытий) обеспечивает долговременную работу установки.

Формы реактора

С точки зрения динамики жидкостей, оптимальна яйцеобразная форма реактора, но ее сооружение требует больших затрат. Второй наилучшей формой является цилиндр с коническим или полукруглым дном и верхом. Квадратные реакторы из бетона или кирпича не рекомендуются к использованию, так как в углах образуются трещины из-за давления сырья, а также собираются твердые частицы, что нарушает процесс сбраживания.

Реактор может разделяться с помощью внутренних перегородок на несколько секций для предотвращения появления корки на поверхности сырья и для обеспечения более полного сбраживания сырья.

Материалы для сооружения реакторов

Реакторы могут сооружаться из следующих материалов:

Стальные емкости обладают преимуществом герметичности, могут выдерживать большое давление и сравнительно легки в изготовлении. Большой проблемой, однако, является чувствительность к ржавчине, которую необходимо предотвращать подходящими покрытиями. Экономически такие емкости выгодны только в случае использования уже готовых емкостей. При наличии металлической цистерны достаточного объема необходимо проверить внутреннюю и внешнюю поверхности стенок на предмет наличия раковин, качества сварки, наличия отверстий и других повреждений, которые должны быть устранены. Затем эти поверхности должны быть очищены и окрашены.

Пластиковые емкости, используемые в качестве реакторов бывают мягкие и твердые. Мягкие емкости легко повредить и сложно утеплить для круглогодичной работы. Твердые пластиковые емкости отличаются стабильностью конструкции и не подвержены коррозии, поэтому рекомендуются к использованию для психофильной переработки органических отходов.

Бетонные емкости приобрели большую популярность в развивающихся странах в последние годы. Необходимая газонепроницаемость требует осторожного строительства и специальных покрытий, часты трещины в углах реактора, но большими плюсами являются недорогое строительство и практически неограниченный срок эксплуатации.

Кладка – наиболее часто используемый метод конструкции для маленьких реакторов в Индии и Китае. Можно использовать только хорошо обожженные кирпичи, бетонные блоки или каменные кирпичи хорошего качества.

Обеспечение герметичности реактораПри строительстве биогазовой установки с бетонным, кирпичным или каменным реактором, необходимо обеспечить газо- и водонепроницаемость реактора. Необходимо покрыть реактор изнутри слоем вещества, способного выдержать температуры до 60°C и устойчивому к воздействию органических кислот и сероводорода.

Цементное покрытие с добавками. Хорошие результаты по водо- и газонепроницаемости показало добавление водонепроницаемых материалов к цементу. Для газонепроницаемости необходимо добавление в два раза большего количества водонепроницаемого вещества. Время между нанесением слоев покрытия не должно превышать суток, так как после суток к водонепроницаемой поверхности невозможно прикрепить еще один слой.

Следующий рецепт использовался в Танзании и показал хорошие результаты:

1. слой: цементно-водная замазка;

2. слой: 1 см цемент : песок 1 : 2,5;

3. слой: цементно-водная замазка;

4. слой: цемент : известь : песок 1 : 0,25 : 2,5;

5. слой: цементно-водная замазка с водонепроницаемым материалом;

6. слой: цемент : известь : песок с водонепроницаемой смесью и мелкий песок 1 : 0,25 : 2,5;

7. слой: цементно-водная замазка с водонепроницаемым материалом.

Все семь слоев должны быть нанесены в течение одних суток.

Асфальт с алюминиевой фольгой. Асфальтовые покрытия легко наносятся и сохраняют эластичность в течение долгого времени. На сухую поверхность реактора наносится слой асфальта. На все еще липкий слой асфальта наклеиваются куски фольги, перекрывающие друг друга. Затем наносится второй слой асфальта.

Недостаток асфальтового покрытия состоит в воспламеняемости составных частей такого покрытия и в том, что оно не может быть нанесено на влажные поверхности. Сушка бетонного, кирпичного или каменного реактора требует нескольких недель, если не использовать специальные приспособления, такие как переносная печка. Кроме того, асфальтовое покрытие может отслоиться при движении сырья в реакторе.

Парафин. Парафин, разбавленный 2-5% керосина или нового

моторного масла, подогревается до температуры 100 – 150°C и наносится на нагретую горелкой поверхность реактора. Парафин проникает в покрытие и формирует глубоко проникающий защитный слой. Если нет парафина, можно использовать свечной воск.

Расположение реактора

Месторасположение установки зависит от нескольких факторов – наличие свободных площадей, отдаленность от жилых помещений, места складирования отходов, расположение мест содержания животных и т.д.

В зависимости от глубины залегания грунтовых вод, удобства загрузки и выгрузки сырья, реактор может иметь наземное, частично или полностью заглубленное положение.

Реактор может быть размещен над поверхностью земли на фундаменте, заглублен в землю или установлен внутри помещения, в котором находятся животные. Реактор должен иметь люк необходимый для проведения периодических профилактических и ремонтных работ внутри реактора. Между корпусом и крышкой должна быть прокладка из резины или специального герметизирующего состава.

По возможности, рекомендуется подземное размещение, так как оно позволяет уменьшить капиталовложения и исключает использование дополнительного оборудования для загрузки сырья. Значительно улучшается качество терморегулирования, а также дает возможность использовать дешевые теплоизоляционные материалы – глину и солому.

Термоизоляционные материалы

Большинство биогазовых установок Кыргызстана были построены без обеспечения теплоизоляции реактора. Отсутствие теплоизоляции позволяет установке работать только на протяжении теплого времени года, а при наступлении холодов существует опасность замерзания сырья в реакторе и последующего разрыва реактора.

Термоизоляционные материалы должны иметь хорошие изолирующие свойства, быть дешевыми и доступными. Подходящими материалами для установок с подземным или полуподземным расположением реактора являются солома, глина, шлак, сухой навоз. Утепление реактора производится послойно.

Например, для подземного реактора, после подготовки котлована, сначала укладывают слой полиэтиленовой пленки для предотвращения контакта теплоизоляции с почвой, затем засыпают слой соломы, затем глины на дно котлована, после чего устанавливают реактор. Затем в оставшееся пространство между реактором и почвой снова засыпают слои изоляционных материалов до верхней части реактора, после чего делают досыпку глины со шлаком толщиной не менее 300 мм.

Контрольно-измерительные приборы

Контрольно-измерительные приборы, устанавливаемые на реакторы, включают: контроль уровня сырья в реакторе, контроль температуры и давления внутри реактора.