Многие биогазовые установки маленького масштаба в Кыргызстане были построены без систем подогрева и без теплоизоляции.

Отсутствие системы подогрева позволит установке работать только в психофильном режиме, и позволит получать меньшее количество биогаза и биоудобрения, чем в мезофильном и термофильном режимах.

Для обеспечения более высокого производства биогаза и биоудобрений, а также лучшего обеззараживания сырья используются два метода подогрева: прямой подогрев в форме пара или смешивающейся с сырьем горячей воды и непрямой подогрев через теплообменник, где подогревающий материал, обычно горячая вода, подогревает сырье, не смешиваясь с ним.

Прямой подогрев

Прямой подогрев паром имеет серьезный недостаток – установка нуждается в парогенерирующей системе, включающей очистку воды от солей, и при применении подогрева паром может случится перегрев сырья. Высокая стоимость такой системы обогрева делают ее экономически выгодной только при использовании в больших установках, перерабатывающих сточные воды. Добавление горячей воды повышает влажность субстрата и должно использоваться только там, где это необходимо.

Непрямой подогрев

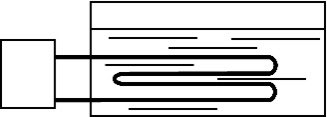

Рис.26. Устройство

для непрямого подогрева сырья

Непрямой подогрев осуществляется теплообменниками, расположенными внутри или снаружи реактора, в зависимости от формы реактора, типа сырья и способа эксплуатации установки.

Подогрев пола не показал хороших результатов, так как скапливающийся на дне реактора осадок затрудняет подогрев сырья.

Внутренний подогрев является хорошим решением, если теплообменник достаточно прочен, чтобы не сломаться при движении сырья в реакторе. Чем больше площадь теплообменника, тем более однородно подогревается сырье и лучше протекает процесс ферментации (см. Рис. 26).

Внешний подогрев с помощью теплообменника с теплопроводящими элементами на поверхности стен реактора биогазовой установки менее эффективен из-за потерь тепла с поверхности стен. С другой стороны, вся стена реактора может быть использована для подогрева и внутри реактора ничто не препятствует движению сырья. Промежуточный подогрев сырья осуществляется обычно в бункере загрузки и обеспечивает преимущества более легкого доступа для очистки и ремонта реактора.

Рис.27. Водонагревательный котел

системы обогрева реактора в с. Петровка

Фото: Веденев А.Г.., ОФ «Флюид»

Внутренние и внешние системы подогрева

Для достижения максимальной эффективности образования биогаза, анаэробная переработка нуждается в определенных температурных условиях окружающей среды, предпочтительно близких для достижения оптимума процесса. В Кыргызстане и странах СНГ, система подогрева и изоляция реактора необходимы для достижения нужной температуры процесса и предотвращения потерь энергии. Для подогрева реактора до мезофильной температуры с помощью электричества в среднем необходимо 330 Вт на 1 м3 объема реактора.

Наиболее распространенной системой подогрева сырья является внешняя система подогрева с водонагревательным котлом, работающим на биогазе, электричестве или твердом топливе. В качестве нагревательных элементов применяют теплообменники в виде змеевиков, секций радиаторов, параллельно сваренных труб, где теплоносителем служит горячая вода с температурой около 60ºС. Более высокая температура повышает риск налипания взвешенных частиц на поверхности теплообменника.

Теплообменники рекомендуется располагать в зоне действия перемешивающего устройства, что помогает избежать осаждения твердых частиц на их поверхности.

Монтаж системы обогрева

При монтаже системы обогрева важно обеспечить условия, необходимые для естественного движения жидкости в этой системе. Для этой цели нужно обеспечить подачу горячей воды в верхнюю точку системы и возврат охлажденной воды в нижнюю точку.

На трубопроводах отопления должны быть установлены вентили для выпуска воздуха из верхних точек, а система обогрева должна быть оборудована расширительным бачком для изменения объема воды. Для контроля температуры внутри реактора биогазовой установки должен быть установлен термометр.